So reparieren Sie Dieselinjektoren. Die Vorrichtung und Reparatur einer Düse an einem Diesel

Früher oder später ist jeder mit einem signifikanten Anstieg des Kraftstoffverbrauchs und einem Rückgang der Motorleistung konfrontiert. Es gibt Zeiten, in denen sich das Auto weigert, sich zu bewegen, und die Sprühgeräte möglicherweise ersetzt werden müssen.

Am einfachsten ist es, die Einspritzdüsen zu einem Dieselservice zu bringen, aber dann müssen Sie einen bestimmten Betrag bezahlen. Dies ist die korrekteste Methode, aber manchmal kann ein kaputtes Auto nicht 200 km zur nächsten Tankstelle fahren. Daher wäre die beste Lösung, die Dieselinjektoren selbst zu reparieren. Der Artikel hilft, Fehler zu vermeiden und berücksichtigt die wichtigsten Nuancen und Schwierigkeiten der Reparatur.

Denken Sie daran, dass der übliche Austausch des Zerstäubers in der Düse auf einem Niveau erfolgt: Das Abschrauben der Mutter, das Ersetzen des Zerstäubers und das Festziehen der Mutter können mit großer Gefahr verbunden sein. Selbst wenn Sie zuverlässige Zerstäuber verwenden, erhalten Sie eine Düse, deren Qualität um ein Vielfaches schlechter ist als vor dem Austausch.Inhalt:

- Reparaturtechnik

- Gerät und Funktionsprinzip

- Standortvorbereitung und Tools

- Elemente abschrauben

- So zerlegen Sie die Injektoren

- Funktionsprüfung

- Reparaturvorgang

- Einstellen des Öffnungsdrucks der Düse

Injektorreparaturtechnologie

Wir werden nicht über Fälle mit minderwertigen oder defekten Sprühgeräten sprechen. Die Hauptschlussfolgerung ist, dass ein Amateurersatz zweifelhaft ist, wenn Sie nach der Reparatur das auf einem speziellen Ständer oder dem einfachsten Gerät, das ihn ersetzen kann, erzielte Ergebnis nicht überprüfen.Die Reparatur der meisten Dieselinjektoren besteht darin, die Düsen auszutauschen, da diese Elemente am häufigsten ausfallen. Sprühgeräte zermürben oft den Körper und schmelzen die Spitze. Die Gründe für die Notwendigkeit einer Reparatur können auch ein schmaler Durchmesser der Injektordüse und einseitiger Verschleiß der Nadel sein.

Zuerst müssen Sie die Injektoren auf der Bank überprüfen, um sicherzustellen, dass Fehler vorliegen. Wenn die Reparatur in einer Garage durchgeführt wird, muss die Düse sorgfältig in einem Schraubstock befestigt werden und das Sprühgerät zerlegen.

Die Schwierigkeit liegt in der Tatsache, dass die Injektoren mehrmals zerlegt und wieder zusammengebaut werden müssen. Der Hauptpunkt des gesamten Spritzenwechselprozesses besteht darin, die Teile und die gesamte Arbeitsfläche absolut sauber zu halten.

Reparierte Injektoren müssen an einem speziellen Stand überprüft werden. Nur so kann sichergestellt werden, dass das Produkt nicht gießt, sondern Dieselkraftstoff versprüht.Die Vorrichtung und das Funktionsprinzip von Dieselinjektoren

In (Fig. 1) ist ein Abschnitt der Düse gezeigt. Alle von ihnen (mit Ausnahme der neuesten) haben eine ähnliche Struktur, Kraftstoffversorgungsprozesse.

Bild 1

Bild 2

Die Hochdruckkraftstoffpumpe fördert Kraftstoff unter Druck an die Einspritzdüse, von wo aus er durch ein Kanalsystem in den Hohlraum "A" des Zerstäubers fließt. Der Kraftstoff kann nirgendwo weiter gehen, da der Weg durch die Düsennadel (1) blockiert wird, die von der Feder (9) gedrückt wird. Die Hochdruckkraftstoffpumpe fördert weiterhin Kraftstoff, die Pumpe erhöht den Druck auf den Wert, bei dem der Kraftstoff die Federkraft überwinden kann, wodurch die Düsennadel über den Sitz angehoben wird (Abb. 1, b).

Dieselöl tritt in den Zylinder ein, der Druck fällt ab, wodurch die Nadel auf dem Sattel sitzt und das System blockiert. Wenn die Einspritzpumpe weiterhin Kraftstoff fördert, wird der Vorgang wiederholt.

Nach dem Ende der Injektion muss das System geschlossen werden. Wenn es nicht schließt, wird der Kraftstoff im nächsten Zyklus nicht zugeführt, wenn der Druck im System auf den eingestellten Wert ansteigt, sondern zu jedem Zeitpunkt (oder genauer gesagt, wenn die Pumpe gerade erst mit der Kraftstoffzufuhr beginnt).

Infolgedessen ist der Betrieb des Motors mit Stößen schwierig, der Motor kann sich weigern, die Last aufzunehmen. Außerdem ist das Eindringen von Verbrennungsprodukten in ein entsperrtes System möglich. Dies könnte das Spritzgerät beschädigen.

Zwischenschieber - der häufigste Ausfall des Injektors

Wenn eine Seitenkraft auftritt, die die Nadel gegen den Düsenkörper drückt, kämpft der Zwischenschieber (10) dagegen. Es entlastet die Nadel vom möglichen Aufprall der gebogenen Feder. Der Zwischenschieber befindet sich im Distanzgehäuse (3). Es kommt jedoch vor, dass die Ursache der Seitenkraft die Entwicklung des Drückers selbst ist.

Wenn Sie Düsen austauschen, müssen Sie immer darauf vorbereitet sein, dass das neue Produkt "gießt". In diesem Fall sind wiederholte Schotte erforderlich, wobei die Feder umgekehrt oder ersetzt wird. Oder Sie müssen den Drücker und in seltenen Fällen sogar den Düsenkörper austauschen.

Alles andere am Injektor ist ziemlich einfach. Da die Nadel im Zerstäuber nicht abgedichtet ist, sickert ein Teil des Kraftstoffs in den Spalt zwischen Zerstäuberkörper und Nadel ein und tritt in den Hohlraum „B“ ein, in dem sich die Feder (9) befindet. Wenn der Kraftstoff nicht von dort entfernt wird, verliert die Düsennadel aufgrund der „Sperrdüse“ die Bewegungsfähigkeit, sobald der Hohlraum voll ist.

Um ausgetretenen Kraftstoff zu entfernen, gibt es einen Rücklaufkanal (7). Einstellscheiben (8) sind für die Einstellung des Öffnungsdrucks der Düsennadel verantwortlich. Die gesamte Struktur wird mit einer Mutter (4) festgezogen. In der Düse befinden sich keine Dichtungen, so dass die Dichtheit der Verbindungen nur durch die Sauberkeit der Verarbeitung und die Genauigkeit der Passflächen gewährleistet werden kann.

Düsen austauschen

Hier kommen wir also zum eigentlichen Prozess des Austauschs der Düsen. Während der Präsentation hielt ich an der Idee fest, dass Sie einen Ständer oder eine Vorrichtung haben, die diese ersetzen kann, an der Sie nach Abschluss der Arbeiten die Injektoren testen können.

Bei Arbeiten im Zusammenhang mit Kraftstoffgeräten ist unbedingt die Hauptregel zu beachten - dies ist Sauberkeit. Bitte beachten Sie, dass die Sauberkeit nicht nur während der direkten Demontage des Injektors, sondern in allen Phasen, beginnend mit der Demontage der Injektoren vom Motor, erfolgen sollte.Reparatur vorbereiten

Es kommt oft vor, dass die Besitzer Schmutz in die Gewinde werfen und die Düse an Ort und Stelle installieren. Nach einem Jahr oder länger kann ein Stück des Blockkopfs abbrechen, wenn die Düse mit starken Versuchen, sie abzureißen, abgeschraubt werden muss.

Zunächst müssen Sie das bevorstehende Operationsfeld, insbesondere den Kopf im Bereich der Kanäle und des Düsenkörpers, sorgfältig abdecken. Dies ist sehr wichtig, da beim Entfernen der Düse Sand und Schmutz in den Kanal gelangen können. Danach können sie die Gewinde und die Düsendichtung beschädigen.Der zweite Punkt ist äußerst wichtig, um ein gutes Ergebnis zu erzielen. Er besteht darin, dass unmittelbar nach dem Abschrauben des Hochdruckrohrs von der Düse die Düsendüse mit einer sauberen und festen Kappe abgedeckt wird. Gleichzeitig müssen Sie sich nicht mit dem Gedanken trösten, dass die Zerstäuber weiterhin ersetzt werden, sodass Sie sich keine Sorgen um die Sauberkeit machen müssen. Der kleinste Schmutz, der während des Tests auf dem Prüfstand in der Düsenarmatur aufgetreten ist, treibt den Kraftstoff nach innen, wodurch sich die Sprühnadel verklemmen kann.

Dann gibt es nur zwei Möglichkeiten für die Entwicklung von Ereignissen:

- Wenn Sie Ihr Spritzgerät noch nicht gewechselt haben, haben Sie es sich selbst unmöglich gemacht, zu erkennen, was mit Ihren alten Spritzgeräten nicht stimmte.

- Zweitens müssen neue Sprühgeräte gereinigt werden (dieses Verfahren ist nicht immer erfolgreich).

Fazit - Der Hohlraum der Düse muss immer vor Staub und Schmutz (und sogar Tabak aus der Tasche) geschützt werden.

Teile lösen

Es ist am besten, die Hochdruckrohre in einem Paket zusammen mit Kabelbindern zu entfernen (sofern die Motorkonstruktion dies zulässt). Während des Montageprozesses werden Sie also nicht verwechseln, wie alles ursprünglich war. Wenn Sie die Schläuche in einer Verpackung nicht entfernen können, markieren wir den Anschluss des ersten Zylinders an der Pumpe. Markieren Sie dann die Röhren selbst in der Reihenfolge, in der sie standen. Wie das Leben zeigt, kann dies viel Zeit und Nerven sparen.

Position der Schutzkappen

Das Entfernen der "Rückleitungen" wird nicht schwierig sein. Bei Fahrzeugen japanischer Hersteller müssen Sie vor dem Lösen der Rücklaufmuttern Schutzkappen an den Armaturen anbringen. Um die Rampe selbst zu entfernen, müssen die Kappen entfernt werden, aber vergessen Sie nicht, sie sofort aufzusetzen.

Meistens werden die Düsen jedoch in den Kopfkörper eingeschraubt. Versuchen Sie nicht, einen Gabelschlüssel zu verwenden, um sie abzuschrauben. Selbst wenn Sie dies geschafft haben, ohne die Düse zu beschädigen, gelingt es nicht jedem, sie im richtigen Moment ohne Beschädigung wieder einzuschrauben.

Buchse zum Lösen von Dieselinjektoren

Fast alle Düsen haben ein Sechseck „22“, „24“ oder „27“. Zum Abschrauben eignen sich längliche Steckdosen. Es ist viel bequemer, diese Arbeit mit zwölfseitigen Köpfen durchzuführen. Wenn es nicht möglich ist, längliche Köpfe zu kaufen, können Sie auf folgende Weise aus der Situation herauskommen: Schneiden Sie den sechseckigen Teil vom üblichen Kopf ab und schweißen Sie ihn an einem Ende an ein Rohrstück, und am anderen Ende schweißen wir ein Gegenstück für den Schraubenschlüssel.

Es ist nicht erforderlich, die Düsen sofort abzuschrauben. Zunächst muss sie nach dem Abreißen leicht im Gewinde geschüttelt werden. Dies geschieht, um den Faden im Kopf oder im Kopf selbst nicht sofort zu verderben, da bei früheren Eingriffen möglicherweise Schmutz in den Kanal gelangt ist.

Demontage der Injektoren

Also werden die Injektoren entfernt. Jetzt beginnen wir sofort, die Dichtungsscheiben von den Düsenkanälen bzw. deren Resten und Ablagerungen im Allgemeinen zu entfernen. Das Entfernen von Unterlegscheiben ist oft zeitaufwändig.

Düse und Glühkerze

In der Regel sollten normale Unterlegscheiben einfach mit einem Haken entfernt werden. Manchmal müssen Sie sich jedoch selbst hergestellte Geräte einfallen lassen (z. B. einen Wasserhahn hineinschrauben und daran ziehen).

In keinem Fall sollten Sie versuchen, die Unterlegscheibe im Kanal mit einem Meißel zu hacken. Sie werden definitiv den Endteil des Kanals beschädigen, und um solche Kerben zu korrigieren, muss der Blockkopf entfernt werden. Versuchen Sie nicht, das Problem eines beschädigten Endes durch die Installation cleverer Unterlegscheiben zu lösen.

Der Motor reinigt sich von selbst. Der Zustand der Glühkerzen und ihres Steuerungssystems kann überprüft werden. Wenn die Düsen entfernt sind, ist die Arbeit der Kerzen perfekt sichtbar.

Vergessen Sie nicht, die Düsenkanäle mit geölten Lappen und den Motor oben mit Polyethylen zu verschließen, damit kein Wasser in die Kanäle gelangt.

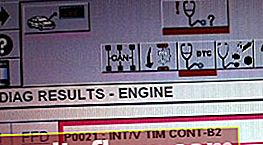

Nach dem Reinigen der Kanäle, um Schmutz vollständig von ihnen zu entfernen, muss der Motor unbedingt 10 bis 20 Sekunden lang mit einem Anlasser durchgedreht werden.So überprüfen Sie die Leistung eines Dieselinjektors

Nachdem Sie die Injektoren entfernt haben, müssen Sie zunächst ihre Leistung überprüfen und sicherstellen, dass der vorherige Satz nicht fehlerhaft war. Die Hauptkriterien für die Bewertung der Arbeit von Sprühgeräten:

- Wenn Kraftstoff zugeführt wird, darf der Injektor nur bei einem bestimmten Druck öffnen.

- Bevor sich die Düse öffnet, ist eine Leckage aus dem Spray nicht akzeptabel.

- Düsen und Tropfen sind während der Kraftstoffeinspritzung nicht akzeptabel.

- Der Sprühbrenner sollte gleichmäßig sein und keine Abweichungen aufweisen (Abb. 2).

- Nach dem Stoppen der Kraftstoffeinspritzung muss der Injektor einige Zeit den Druck aufrechterhalten.

Sie sprechen auch über das charakteristische Geräusch des Injektorbetriebs, aber das Geräusch sollte nicht als objektiver Parameter für die Bewertung des Injektors angesehen werden. Dies ist ein sekundärer Indikator. Wenn sich herausstellt, dass das Ersetzen der Düsen wirklich notwendig ist, setzen wir Schutzkappen auf die Düsen und beginnen mit der Vorbereitung des Arbeitsplatzes.

Reparatur von Dieselinjektoren

Erforderliches Werkzeug und Zubehör:

- zwei Bäder mit reinem Dieselkraftstoff;

- erforderliche Schlüssel (normalerweise zwei);

- Messer;

- Vorrichtung zum Befestigen von Injektoren (falls nicht, ein Schraubstock).

Alles Überflüssige stört die Arbeit. Befindet sich in der Garage kein spezielles Gerät zur Befestigung der Injektoren während der Reparatur, müssen Sie diese in einem Schraubstock zerlegen.

Die Einspritzdüsen japanischer Autos, bei denen der "Rücklauf" durch die Rampe geht, sollten niemals in einen Schraubstock eingespannt werden. Beim Spannen werden die Kanten der Dichtfläche für den „Rücklauf“ zerknittert (Abb. 3). Solche Düsen können zerlegt werden, indem sie in einen Schraubenschlüssel gesteckt werden, der in einem Schraubstock festgeklemmt ist (Abb. 4).

Figur 4

Abbildung 5

Die Düsen deutscher Hersteller müssen jedoch gesundheitsschädlich in einem Schraubstock zerlegt werden. Es gibt zwei Gründe, warum Gabelschlüssel nicht zum Zerlegen und Reparieren einer Düse verwendet werden sollten:

- Das ist ziemlich umständlich.

- Die Überwurfmuttern des Injektorgehäuses einiger Motoren (z. B. Mercedes OM601,602,603) reißen fast immer. Beim Versuch, sie zu montieren oder zu demontieren, werden die Muttern durch einen Gabelschlüssel beschädigt. Und diese Teile sind ziemlich teuer, und außerdem ist es nicht so einfach, sie zu kaufen.

Daher ist es zum Zerlegen der Einspritzdüsen ratsam, denselben verlängerten Kopf wie zum Entfernen vom Motor zu verwenden.

Wir lösen das Festziehen der Überwurfmutter und schrauben sie dann mit unseren Händen fest. Oft kann es sich mit dem daran haftenden Spray zusammenrollen. Das Sprühgerät kann nach dem Entfernen der Mutter mit einer geeigneten Stange herausgetrieben werden, und der Hohlraum der Mutter kann mit einer Bürste gereinigt werden, um die Batterieklemmen zu reinigen.

Um diese Arbeit auszuführen, müssen Sie sich einige Meter vom sauberen Bereich entfernen. Die Mutter muss im ersten Bad gespült werden - es wird für die anfängliche Spülung sein. Legen Sie den Abfluss nach der Nuss beiseite auf ein Blatt Papier. Jetzt entfernen wir das Zwischengehäuse, spülen es in einem sauberen Bad aus, entleeren den in einem Schraubstock eingespannten Düsenkörper mit Kraftstoff und setzen das Zwischengehäuse auf, berühren nichts anderes.

Wir nehmen ein neues Spritzgerät, ohne es zu zerlegen, und spülen es mit sauberem Kraftstoff aus. Nach dem Spülen muss das Zwischengehäuse oder die Düse (sowie alle Teile der Kraftstoffausrüstung) aus der Schale herausgezogen werden, damit der fließende Kraftstoff alle Staubpartikel von den Passflächen abführt (Abb. 5 und 6) ).

Abbildung 6

Abbildung 7

Wir setzen das Spray ein und ziehen die Überwurfmutter fest. Jetzt müssen Sie auf dem Stand überprüfen, was passiert ist. Sehr oft kommt es vor, dass vor dem Austausch einer Düse ein anständiger Hersteller an der Düse installiert wurde, der durch einen ebenso würdigen ersetzt wurde. Wenn gleichzeitig andere Teile der Düse nicht stark abgenutzt sind, kann sich herausstellen, dass die Düse nach dem Austausch der Düse sofort ordnungsgemäß funktioniert und keine weiteren Einstellungen erforderlich sind. Wenn dieses Wunder passiert ist, können Sie die Düsenarmatur sofort mit einer Kappe schließen und schließlich den festen Sitz der Überwurfmutter überprüfen.

Tatsache ist, dass Sie, wenn Sie mehrmals täglich an einem solchen Verfahren teilnehmen, unwillkürlich nicht sehr fest an der Überwurfmutter ziehen - denn es dauert schließlich eine Minute, bis sie wieder zerlegt ist. Leider funktioniert es nicht immer beim ersten Mal: Meistens stimmt der Druck nicht überein und das Spritzgerät gießt. Hoffen Sie nicht, dass es gießt, denn wir haben es nicht zum ersten Mal zerlegt und aus der Konservierung gewaschen. Diese Hoffnungen gelten nur für die Konservierung von Sprühgeräten durch Eintauchen in eine gallertartige Masse, dies ist jedoch selten.

In der Regel werden alle modernen Sprühgeräte vom Hersteller selbst in einem speziellen Öl oder in einer inerten Umgebung aufbewahrt. Und ich bin sicher, wir können nichts sauberer machen, als Bosch oder Delphi ihre Teile vor dem Verpacken reinigen. Der Grund für das schlechte Sprühen ist daher meistens der Verschleiß des Zwischenfolgers (Punkt 2, siehe Abb. 1, a) oder einer verformten Feder. Manchmal kann das Umdrehen der Feder im Gehäuse helfen, aber normalerweise ist der Austausch verschlissener Teile erforderlich.

DIY Delphi Injektor Reparatur

Der größte Nachteil von Delphi-Injektoren ist, dass sie Angst vor Schmutz oder Ablagerungen haben. Bei starker Verschmutzung beginnen sie, den Kraftstoff in die Rücklaufleitung abzuleiten. Der Ausweg besteht darin, das Ventil zu reparieren, nämlich zu zerlegen, zu reinigen oder zu wechseln.

Mehr Details

Das Verfahren zum Ersetzen des Zerstäubers führt somit zu einer Reihe von Baugruppen-Demontageprüfungen. Sie müssen dieselben Vorgänge wiederholen, bis Sie das gewünschte Ergebnis erzielen. Schließlich haben wir das gewünschte Ergebnis erzielt, der Betrieb der Einspritzdüsen passt zu uns und sie können am Motor eingebaut werden.

Kein Grund zur Eile! Wir erinnern daran, dass die Düsen mit speziellen Einwegscheiben abgedichtet sind, deren Aufgabe es ist, nicht nur den Düsenkanal abzudichten, sondern auch den Düsen Wärme zu entziehen und so deren Überhitzung und Verkokung zu verhindern. Wenn Sie keine neuen Unterlegscheiben einsetzen, können wir in der ersten halben Stunde des Motorbetriebs problemlos neue Sprühgeräte entsorgen.Bei Injektoren japanischer Hersteller sind die Unterlegscheiben, die die Rücklaufleitung abdichten, einmalig. Bei Motoren unterschiedlicher Bauart sind die Rücklaufdichtungsscheiben sehr ähnlich. Sie sind fast nicht voneinander zu unterscheiden, aber die Installation der Unterlegscheibe eines anderen oder einer Unterlegscheibe eines fremden Herstellers führt immer zu einer Undichtigkeit des Rücklaufs. Daher müssen Sie bei der Auswahl der Unterlegscheiben für die Rückflussdichtung die Möglichkeit einer seitlichen Verschiebung der Unterlegscheibe am Injektor beim Anziehen herausfinden und sicherstellen, dass die Kraftstoffkanäle blockiert oder im Gegenteil nicht abgedichtet sind.

Bevor Sie mit dem Einschrauben der Einspritzdüsen beginnen, müssen Sie beim Drehen der Kurbelwelle mit dem Anlasser sicherstellen, dass kein Wasser oder andere Rückstände in die Zylinder gelangt sind, und Sie können auch auf den Ölmessstab schauen.

Wenn alles in Ordnung ist, können Sie die Düsen einschrauben. Zuerst müssen die Gewinde am Gehäuse mit Graphit- oder Kupferfett geschmiert und mit einem Drehmoment (6-7 kg.m.) festgezogen werden.Es gibt jedoch ein Detail: Sie müssen die Düse immer nur mit der Anstrengung Ihrer Finger in den Kanal schrauben. Wenn die Düse nicht funktioniert, müssen Sie das Gewinde reinigen. Bei einigen Maschinen ist es sehr leicht, die Düse zu zerstören Vorkammer durch Verschrauben der Düse nicht entlang des Gewindes. Wenn die Düse fest eingewickelt ist, ist sie höchstwahrscheinlich nicht mit einem Gewinde versehen.

Montage und Inspektion von Injektoren

Der Zusammenbau sollte kein Problem sein, aber dies ist für den Fall, dass Sie nicht aufgeregt waren und beim Entfernen alle Rohre und Formstücke markiert haben. Nur ein paar Tipps. Spülen Sie vor dem Einbau der Hochdruckleitung die Außenseite und verschütten Sie Kraftstoff von innen. Und ja, vergessen Sie nicht, die Klemmen auszutauschen, mit denen die Schläuche im Beutel gesammelt werden. Diese Clips sind nicht für die Ästhetik. Sie verhindern das Auftreten von Vibrationen. Rohre ohne Klemmen brechen sehr schnell (als würden sie mit einem Messer geschnitten).

Nun, alles scheint so zu sein, Sie können Luft aus dem Gerät ausstoßen und versuchen, den Motor zu starten.

So überprüfen Sie die Injektoren nach der Reparatur

Was ist der beste Weg, um die Leistung von Injektoren zu überprüfen? Zweifellos ist es am besten, einen Düsenprüfstand zu verwenden. Dieser Stand kann für mehrere tausend Dollar der komplizierteste elektronische sein und sehr einfach, man könnte sogar sagen, primitiv im Geiste der fünfziger Jahre (Abb. 7) oder selbst gemacht (Abb. 8).

Abbildung 8. Stand zum Testen von Dieselinjektoren

Abbildung 9. Selbst gemachter Prüfstand

Jeder von ihnen kann mit einem geringeren oder größeren Maß an Bequemlichkeit verwendet werden. Ich denke, in Ihrer kleinsten Stadt gibt es Dieselgaragen mit Ständen. Wir müssen es finden, weil wir wissen, wie man verhandelt.

Aber es kommt vor, dass Ihr Diesel der einzige in der Gegend ist. Dann versuchen wir, uns zu behaupten. Sie können einen hausgemachten Ständer aus einer Traktor-KAMAZ-Pumpe oder einer Schiffspumpe herstellen. In extremen Fällen können Sie die Einspritzpumpe Ihres Autos zum Testen anpassen.

Dazu müssen Sie einen Schlauch herstellen - ein T-Stück, dessen eines Ende mit einem der Hochdruckanschlüsse der Einspritzpumpe verbunden ist, dessen anderes Ende wir die Düse anbringen und am dritten ein Manometer von 200-300 Atmosphären, Sie können natürlich mehr, aber am Rand wird dies passen.

Zuerst drehen wir den Motor mit dem Anlasser, bis die Düse zu zünden beginnt, und dann, ohne die Zündung eingeschaltet zu lassen, drehen wir ihn manuell. Das ist natürlich schmerzhaft, aber wenn es keinen anderen Ausweg gibt, reicht es aus.

Über den Öffnungsdruck der Düse

Während des Kompressionshubs strömt eine Luftladung mit einer enormen Geschwindigkeit vom Zylinder in die Brennkammer. In der Brennkammer entsteht aufgrund ihrer Form in diesem Moment ein gerichteter Wirbel, und Kraftstoff wird in diesen Wirbel eingespritzt.

Je nach Verdichtungsverhältnis und Aufbau der Brennkammer gibt es unterschiedliche Zerstäuber und unterschiedliche Kraftstoffeinspritzdrücke. Form und Geschwindigkeit des Wirbels sind unterschiedlich. Die Konstrukteure legen die empfohlenen zulässigen Einspritzdruckwerte für jeden Motor fest.

In der Regel müssen die eingestellten Werte mit einer Genauigkeit von 5-10 kg.cm2 innerhalb des Düsensatzes eingehalten werden. Während der Düsenschottwand muss der Einspritzdruck um 10-15 kg.cm2 höher als erforderlich eingestellt werden, da in den ersten Minuten des Düsenbetriebs eine Art Schrumpfung der beweglichen Teile auftritt und dementsprechend die Der eingestellte Druck nimmt ab.Es ist die Eigenschaft von rotierenden Kraftstoffpumpen der Firma LUCAS zu beachten - bei diesen Pumpen gelten strenge Anforderungen an die Genauigkeit der Einspritzdruckregelung innerhalb des Satzes von Einspritzdüsen. Bei Motoren mit solchen Kraftstoffpumpen ist es bei der Abschaltmethode nicht möglich, einen fehlerhaften Injektor zu finden. Da der Motor sofort abwürgt, weil die Kraftstoffzufuhr zu den verbleibenden Einspritzdüsen stoppt.

So stellen Sie den Öffnungsdruck einer Düse zu Hause ein

In den meisten Fällen kann der Öffnungsdruck moderner Injektoren durch Einstellen der Dicke des Abstandshalters zwischen Körper und Feder eingestellt werden. Gute Werkstätten haben eine Reihe von Unterlegscheiben, die Einstellprobleme lösen können.

Amateure sollten jedoch wissen, dass es Unterlegscheiben mit verschiedenen Durchmessern gibt, die für verschiedene Düsenkörper ausgelegt sind und mit oder ohne Loch erhältlich sind. Unterlegscheiben ohne Loch können durch Unterlegscheiben mit Loch ersetzt werden, die Umkehrung ist jedoch nicht zulässig. Es ist auch nicht akzeptabel, Unterlegscheiben mit "nicht nativem" Durchmesser zu verwenden.

Einstellen des Drucks der Düsen zu Hause

Einstellen des Öffnungsdrucks der Düse

Injektoren sind in der Regel so ausgelegt, dass eine Erhöhung der Scheibendicke um 0,1 mm den Einspritzdruck um 10 kg.cm2 erhöht. Sehr oft muss man bei der Reparatur von Injektoren feststellen, dass bei früheren Eingriffen der Einspritzdruck mit in kleine Stücke geschnittenen Rasierklingen reguliert wurde, die unter die Feder gelegt wurden. Diese Einstellmethode ist nicht zulässig. Erstens erhalten Sie dadurch eine unkontrollierte Auskleidung, die Unsicherheit der Federunterstützung wird erzeugt, eine ungleichmäßige Produktion tritt auf und die Seitenkraft wird provoziert. Und zweitens kann ein abgebrochenes Stück der Klinge viele Dinge in der Düse tun.

Daher ist die einzige qualitative Lösung des Problems die Herstellung neuer Unterlegscheiben mit der berechneten Dicke. Und nur in diesen Fällen, wenn Sie es auf einer Drehmaschine tun, Schleifen und Wärmebehandlung absolut unzugänglich sind, können Sie den Druck mit Unterlegscheiben aus Stahlfolie einstellen, sie müssen zwischen der Standardscheibe und der Karosserie platziert werden. Wenn Ihre Feder auf einem ungehärteten Futter ruht, bleibt nach kurzer Zeit nichts mehr davon übrig.

Ein typisches Problem bei japanischen Injektoren

Eine Besonderheit der Einspritzdüsen japanischer Motorenhersteller ist die Umleitung in eine spezielle Rampe durch die Endfläche des Einspritzventils. Bei unachtsamer Demontage kommt es zu einer Verformung des Düsendichtungsendes. Aufgrund von Verformungen kann eine dichte Abdichtung des „Rücklaufs“ nicht erreicht werden. Einige beginnen zu „experimentieren“, indem sie die Rampenmuttern festziehen und Dichtscheiben unter die Muttern legen.

Die einzige Möglichkeit, dieses Problem zu lösen, besteht darin, die Dichtfläche der Düse einer Drehmaschine zu unterbieten. Beachten Sie jedoch, dass nur eine Oberfläche der Düse durch Verblendung korrigiert werden kann, sodass die Form der Nut am Ende so stark verformt werden kann, dass die Dichtscheibe sie nicht mehr bedecken kann. Wechseln Sie nur eine solche Düse.

Dumme Versuche, die fließenden oder schwitzenden Rücklaufleitungen festzuziehen, führen fast immer zu einer Verformung der Rücklauframpenflansche. Mit diesen Flanschen können keine Dichtungen erzielt werden, sie müssen wiederhergestellt werden. Es ist ganz einfach, Sie können es von Hand mit geschliffenen Fliesen tun, indem Sie Sandpapier darauf legen.

Quelle: //diesel.dcp.kiev.ua/RemInjector.html