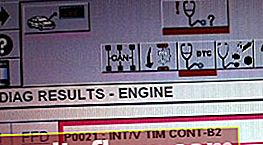

Einspritzdüsen für Benzin- und Dieselmotoren - allgemeine Informationen

Einspritzdüsen sind Aktuatoren, mit denen Kraftstoff in den Ansaugtrakt des Kraftstoffsystems oder in die Zylinder eines Verbrennungsmotors gesprüht wird. Es gibt die folgenden Arten dieser Geräte - mechanisch, elektromagnetisch, hydraulisch, piezoelektrisch. Die Einspritzdüsen für Benzin- und Dieselmotoren unterscheiden sich in ihrer Arbeitsweise. Außerdem arbeiten Injektoren in verschiedenen Automarken mit unterschiedlichen Spannungen und Drücken. Wir werden Ihnen in diesem Material alles und noch viel mehr erzählen.

Worüber wir sprechen werden:

- Arten von Düsen

- Direkte Injektion

- Vorteile und Nachteile

- Lage der Düsen

- Düsen reinigen

- Injektorspannung

- Injektorsteuerung

Arten von Düsen

Lassen Sie uns jeden der aufgelisteten Typen separat charakterisieren und mit elektromagnetischen Injektoren beginnen . Sie sind in Benzinmotoren eingebaut. Die Düsen bestehen aus folgenden Komponenten: einem Magnetventil, einer Sprühnadel und einer Düse.

Elektromagnetische Einspritzdüse

Diesel elektrohydraulische Düse

Das Prinzip ihrer Arbeit ist recht einfach. Wenn ein Befehl von der ECU des Fahrzeugs empfangen wird, wird eine Spannung an das Magnetventil angelegt, wodurch ein Magnetfeld erzeugt wird, das die Nadel anzieht und dadurch den Kanal in der Düse freigibt. Dementsprechend strömt Kraftstoff durch. Sobald die Spannung am Ventil verschwindet, schließt die Nadel die Düse unter dem Einfluss der Rückstellfeder wieder und die Zylinder werden nicht mehr mit Benzin versorgt.

An Injektoren verschiedener Fahrzeughersteller werden unterschiedliche Spannungen angelegt. Dies muss beim Austausch und bei der Reinigung der Injektoren berücksichtigt werden.Der nächste Typ sind elektrohydraulische Düsen . Sie werden in Dieselmotoren verwendet, einschließlich solcher, die auf dem Common-Rail-System basieren. Solche Düsen sind komplexer aufgebaut. Insbesondere umfassen sie Einlass- und Auslassdrosseln, ein Magnetventil und eine Steuerkammer. Der Injektor arbeitet wie folgt.

Piezoelektrische Düse

Die Bewegung basiert auf der Verwendung des Kraftstoffdrucks sowohl während der Einspritzung als auch beim Anhalten. In der Ausgangsposition ist das Magnetventil stromlos und dementsprechend geschlossen. In diesem Fall wird die Düsennadel unter natürlichem Kraftstoffdruck auf den Kolben in der Steuerkammer gegen ihren Sitz gedrückt. Das heißt, es gibt keine Kraftstoffeinspritzung. Da der Durchmesser der Nadel viel kleiner als der Durchmesser des Kolbens ist, wird mehr Druck auf ihn ausgeübt.

Wenn ein Signal von der ECU an das Magnetventil angelegt wird, öffnet es die Ablassdrossel. Dementsprechend beginnt der Kraftstoff in die Abflussleitung zu fließen. Die Ansaugdrossel verhindert jedoch schnell den Druckausgleich zwischen Steuerkammer und Ansaugkrümmer. Dementsprechend nimmt der Druck auf den Kolben langsam ab, während sich der Druck auf die Nadel nicht ändert. Daher steigt die Nadel unter dem Differenzdruck an und es erfolgt eine Kraftstoffeinspritzung.

Der dritte Typ sind piezoelektrische Düsen . Sie gelten als die fortschrittlichsten und werden bei Dieselmotoren eingesetzt, die mit einem Common-Rail-Kraftstoffversorgungssystem ausgestattet sind. Die Konstruktion einer solchen Düse umfasst ein piezoelektrisches Element, einen Drücker, ein Schaltventil und eine Nadel.

Der elektrische Widerstand der piezoelektrischen Injektoren beträgt mehrere zehn kOhm.In dem Moment, in dem kein Kraftstoff durch die Düse fließt, sitzt die Nadel fest in ihrem Sitz, da ein hoher Kraftstoffdruck darauf drückt. Wenn ein Signal von der ECU an das piezoelektrische Element empfangen wird, das ein Aktuator ist, nimmt es in diesem Moment an Größe (Länge) zu und drückt somit den Kolben. Infolgedessen öffnet sich das Ventil und durch es gelangt der Kraftstoff in die Abflussleitung. Der Druck an der Oberseite der Nadel nimmt ab und die Nadel steigt an. In diesem Fall wird Kraftstoff eingespritzt.

Der Hauptvorteil von piezoelektrischen Injektoren ist ihre hohe Ansprechgeschwindigkeit (ungefähr viermal schneller als bei hydraulischen). Dies ermöglicht es, mehrere Kraftstoffeinspritzungen in einem Motorzyklus durchzuführen. Während des Zuführvorgangs kann die Menge des zugeführten Kraftstoffs auf zwei Arten gesteuert werden: durch die Einwirkung des piezoelektrischen Elements sowie durch den Kraftstoffdruck in der Schiene. Piezoelektrische Injektoren haben jedoch einen wesentlichen Nachteil: Sie können nicht repariert werden.

Der Betrieb der elektromagnetischen Düse des Einspritzmotors

Der Betrieb des Injektors im Common-Rail-System

Da das Funktionsprinzip von Dieselinjektoren etwas komplizierter ist als das von Benzininjektoren, ist es sinnvoll, den Algorithmus ihres Betriebs am Beispiel von Common-Rail-Injektoren früherer Versionen genauer zu betrachten.

Wie funktioniert ein Dieselinjektor?

Basierend auf den erhaltenen Informationen steuert die ECU verschiedene Elemente des Motors, einschließlich Einspritzdüsen. Insbesondere für welchen Zeitraum und wann genau sie zu öffnen sind (zum Zeitpunkt der Öffnung).

Der Dieselinjektor arbeitet in drei Phasen:

Pumpendüse

- Vorinjektion . Es ist notwendig, dass das Kraftstoff-Luft-Gemisch die gewünschte Qualität und das gewünschte Verhältnis aufweist. In diesem Stadium wird eine kleine Menge Kraftstoff in die Brennkammer eingespeist, um deren Temperatur und Druck zu erhöhen. Dies geschieht, um die Kraftstoffzündung während der Haupteinspritzung zu beschleunigen.

- Haupteinspritzung . Auf der Grundlage des im vorherigen Schritt erhaltenen hohen Drucks wird ein qualitativ hochwertiges homogenes brennbares Gemisch erzeugt. Die vollständige Verbrennung sorgt für maximale Motorleistung und reduziert die Emission schädlicher Gase.

- Zusätzliche Injektion . In diesem Stadium wird der Partikelfilter gereinigt. Nach der Haupteinspritzung fällt der Druck in der Brennkammer stark ab und die Injektornadel kehrt an ihren Platz zurück. Infolgedessen fließt kein Kraftstoff mehr in die Brennkammer.

Als nächstes betrachten wir den Algorithmus, nach dem der Dieselmotorinjektor arbeitet:

- Der Nocken der Nockenwelle bewegt den Kolben des Injektors und gibt seine Kraftstoffkanäle frei.

- Kraftstoff tritt in den Injektor ein.

- Das Ventil schließt, der Kraftstoff fließt nicht mehr und im Injektor beginnt sich Druck aufzubauen.

- Wenn der Grenzdruck erreicht ist (für jedes Modell ist er unterschiedlich und beträgt mehrere MPa), steigt die Düsennadel an und es erfolgt eine vorläufige Injektion (in einigen Fällen kann es zwei vorläufige Injektionen geben).

- Das Ventil öffnet wieder und die Voreinspritzung endet.

- Kraftstoff tritt in die Leitung ein, sein Druck nimmt ab.

- Das Ventil schließt, wodurch der Kraftstoffdruck wieder anzusteigen beginnt.

- Wenn der Betriebsdruck erreicht ist (mehr als bei der Voreinspritzung), wird die Einspritznadelfeder freigegeben und die Hauptkraftstoffeinspritzung erfolgt. Je höher der Druck in der Düse ist, desto mehr Kraftstoff gelangt in den Brennraum und dementsprechend entwickelt sich eine größere Motorleistung.

- Das Ventil schließt, die Haupteinspritzphase endet, der Druck fällt ab, die Injektornadel kehrt in ihre ursprüngliche Position zurück.

- Eine zusätzliche Kraftstoffeinspritzung findet statt (normalerweise gibt es zwei davon).

Jedes Einspritzventil zeichnet sich durch folgende technische Parameter aus:

- Performance. Dies ist der wichtigste Parameter, der die Kraftstoffmenge kennzeichnet, die der Injektor pro Zeiteinheit durchlässt. Normalerweise gemessen in Kubikzentimetern Kraftstoff pro Minute.

- Dynamischer Arbeitsbereich . Diese Anzeige kennzeichnet die minimale Kraftstoffeinspritzzeit. Das heißt, die Zeit zwischen dem Öffnen und Schließen des Einspritzventils. Normalerweise in Millisekunden gemessen.

- Sprühwinkel . Die Qualität des in der Brennkammer gebildeten Kraftstoffgemisches hängt davon ab. In Grad angegeben.

- Sprühbrennerbereich . Dieser Indikator bestimmt den Anteil, in dem sich die zerstäubten Kraftstoffpartikel befinden und wie sie in die Brennkammer eingespeist werden. Dementsprechend ist dieser Indikator auch entscheidend für die Bildung eines hochwertigen Kraftstoffgemisches. Gemessen als herkömmlicher Abstand in Millimetern oder deren Ableitungen.

Wenn mindestens einer der aufgeführten Parameter die zulässigen Grenzwerte überschreitet, arbeitet der Injektor nicht ordnungsgemäß und bildet ein Kraftstoff-Luft-Gemisch von geringer Qualität. Dies wirkt sich wiederum nachteilig auf den Betrieb des Motors Ihres Autos aus.

Es gibt auch einen separaten Typ von Einspritzdüsen für Einspritzmotoren mit Direkteinspritzung. Ihr Hauptunterschied ist ihre hohe Reaktionsgeschwindigkeit sowie die erhöhte Spannung, bei der sie arbeiten. Betrachten wir sie genauer.

Einspritzdüsen für Direkteinspritzungsmotor

FSI-Injektorvorrichtung

Diese Injektoren haben auch einen anderen Namen - GDI (FSI). Es wurde im Darm von Mitsubishi erfunden, als seine Ingenieure begannen, Motoren mit Direkteinspritzung von Kraftstoff zu produzieren, die mit ultramageren Gemischen betrieben wurden . Ihre Arbeit basiert auf dem genauen Zeitpunkt der Betätigung des Anhebens und Absenkens der Arbeitsnadel.

Bei herkömmlichen Einspritzmotoren beträgt die Öffnungszeit des Einspritzventils etwa 2 bis 6 ms. Und Einspritzdüsen in Motoren, die mit supermageren Gemischen arbeiten - etwa 0,5 ms. Daher kann die übliche Versorgung des Injektors mit Standard 12 V nicht mehr die erforderliche Ansprechgeschwindigkeit liefern. Um diese Aufgabe zu erfüllen, arbeiten sie mit der Peak-n-Hold-Technologie , was „Spitzenspannung und Halten“ bedeutet.

Das Wesentliche dieser Methode ist wie folgt. An den Injektor wird eine Hochspannung angelegt (beispielsweise wird an die Injektoren der genannten Mitsubishi-Firma eine Spannung von etwa 100 V angelegt). Infolgedessen erreicht die Spule sehr schnell die Sättigung. Gleichzeitig brennt die Wicklung aufgrund der vorhandenen Gegen-EMK nicht aus. Und um den Kern in der Spule zu halten, wird ein Magnetfeld mit einem niedrigeren Wert benötigt. Dementsprechend wird weniger Strom benötigt.

Diagramm von Strom und Spannung am GDI-Injektor

Das heißt, der Betriebsstrom in der Spule steigt zuerst sehr schnell an und fällt dann schnell ab. Zu diesem Zeitpunkt beginnt die Haltephase. Das heißt, die Kraftstoffeinspritzzeit ist vom Beginn des Impulses bis zum zweiten induktiven Burst. Solche Methoden werden von den Autoherstellern Mitsubishi und General Motors angewendet.

Die Hersteller Mercedes und VW nutzen jedoch die Entwicklungen des Unternehmens BOSCH. Entsprechend ihrer Methode reduziert das System die Spannung nicht, sondern verwendet eine Pulsweitenmodulation (PWM). Die Aufgabe, diesen Algorithmus zu implementieren, ist einem speziellen Block zugeordnet - Driver Injector. In der Regel befindet es sich in der Nähe der Einspritzdüsen (beispielsweise platzieren Unternehmen von Toyota und Mercedes das Gerät in horizontaler Position im Bereich des Stoßdämpferbechers, was heute die optimale Lösung ist).

PWM am FSI-Injektor

Alle FSI-Motoren über 90 PS ausgestattet mit einem verbesserten Kraftstoffsystem. Der Unterschied ist:

- Teile der Hochdruckpumpen- und Injektorrampen sind mit einer speziellen Korrosionsschutzbeschichtung versehen, die sie vor den Auswirkungen von Kraftstoffen mit einem Ethanolgehalt von bis zu 10% schützt.

- Hochdruckpumpensteuerung geändert;

- Die Kraftstoffentwässerungsleitung (zum Tank), die entlang des Kolbens leckte, wurde als unnötig beseitigt.

- Der durch das an der Injektorschiene montierte Sicherheitsventil abgegebene Kraftstoff wird über eine relativ kurze Rohrleitung in den Niederdruckkreis vor der Hochdruckpumpe umgeleitet.

Was den Betrieb von GDI-Motoren betrifft, sollte beachtet werden, dass er sehr empfindlich auf die Kraftstoffqualität reagiert und den Kraftstofffilter rechtzeitig austauscht. Vergessen Sie nicht, das Kraftstoffsystem zu reinigen und das Öl rechtzeitig zu wechseln.

Vor- und Nachteile von Einspritzdüsen

Zweifellos bieten Einspritzdüsen Vorteile gegenüber dem herkömmlichen Vergaser. Dazu gehören insbesondere:

- Kraftstoffeinsparungen durch präzise Dosierung;

- geringe Abgasemissionen in die Atmosphäre, hohe Umweltfreundlichkeit (Lambda liegt im Bereich von 0,98 ... 1,2);

- Erhöhung der Motorleistung;

- Leichtes Starten des Motors bei jedem Wetter;

- keine manuelle Einstellung des Einspritzsystems erforderlich;

- breite Möglichkeiten zur Steuerung des Motors in verschiedenen Modi (dh Verbesserung seiner Dynamik und Leistungseigenschaften);

- Die Zusammensetzung der Abgase von Einspritzmotoren entspricht den modernen Anforderungen hinsichtlich dieses Parameters und der Umweltbelastung.

Düsen haben jedoch auch ihre Nachteile. Unter ihnen:

- hohe Verstopfungswahrscheinlichkeit bei Verwendung von Kraftstoff geringer Qualität;

- hohe Kosten im Vergleich zu alten Vergasersystemen;

- geringe Wartbarkeit der Düse und ihrer einzelnen Einheiten;

- die Notwendigkeit von Diagnosen und Reparaturen mit speziellen teuren Geräten;

- hohe Abhängigkeit von der ständigen Verfügbarkeit der Stromversorgung im Fahrzeugnetz (in modernen Systemen, die von elektronischen Geräten gesteuert werden).

Trotz der bestehenden Nachteile werden Injektoren heutzutage in den meisten Benzin- und Dieselmotoren für Kraftfahrzeuge als technologisch fortschrittlichere und umweltfreundlichere Kraftstoffeinspritzsysteme verwendet. Bei Dieselmotoren wurden die alten mechanischen Einspritzdüsen durch neuere mit elektronischer Steuerung ersetzt.

Lage der Düsen

Abhängig von der Art der Düsen und der Einspritzmethode kann die Position der Düsen variieren. Insbesondere:

- Wenn das Auto eine zentrale Kraftstoffeinspritzung verwendet , werden hierfür ein oder zwei Einspritzdüsen verwendet, die sich im Ansaugkrümmer in unmittelbarer Nähe der Drosselklappe befinden. Ein solches System wurde bei älteren Autos zu einer Zeit verwendet, als die Hersteller begannen, Vergasermotoren zugunsten von Einspritzmotoren aufzugeben.

- Bei der Mehrpunkt- Kraftstoffeinspritzung ist für jeden Zylinder ein separater Injektor installiert. In diesem Fall ist es an der Basis des Ansaugkrümmers zu sehen .

- Wenn der Motor eine Direkteinspritzung verwendet , befinden sich die Einspritzdüsen im oberen Bereich der Zylinderwände . In diesem Fall spritzen sie Kraftstoff direkt in die Brennkammer.

Unabhängig davon, wo die Düse installiert ist, wird sie während des Betriebs verschmutzt. Daher ist es notwendig, ihren Zustand und ihre Leistung regelmäßig zu überprüfen. In den entsprechenden Artikeln auf der Website erfahren Sie ausführlich: So überprüfen Sie den Zustand der Common-Rail-Dieselinjektoren, die Pumpeninjektoren oder die Einspritzdüsen.

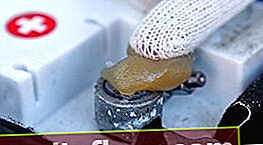

Düsen reinigen

Zur Reinigung der Düsen werden zwei Methoden angewendet - Ultraschall und chemische Reinigung. Jede dieser Methoden kann unter verschiedenen Bedingungen angewendet werden. Bei der Verschmutzung des Kraftstoffsystems und insbesondere der Düsen bilden sich also harte und weiche Ablagerungen an den Wänden. Zunächst erscheinen weiche, die unter dem Einfluss von Chemikalien leicht abgewaschen werden können. Wenn weiche Ablagerungen verdichtet werden, werden sie zu harten, und Sie können sie nur mit Hilfe der Ultraschallreinigung entfernen.

Im Idealfall sollte die chemische Reinigung der Düsen etwa alle 20.000 Kilometer durchgeführt werden. Und Ultraschall nicht mehr als 1-2 Mal über die gesamte Betriebsdauer, da er die Isolierung der Wicklung zerstört.Wenn die Düse länger als 100.000 Kilometer verwendet wurde , ist eine chemische Reinigung nicht nur unpraktisch, sondern auch schädlich . Dabei können große Partikel fester Ablagerungen abbrechen und beim Herauskommen einfach die Nadel verstopfen. Dies gilt insbesondere für Einspritzdüsen mit Direkteinspritzung.

Vergleich von sauberen (links) und verschmutzten Düsen (rechts)

Bei der Ultraschallreinigung ist es wichtig zu wissen, bei welcher normalen Betriebsspannung die Düse arbeitet. Tatsache ist, dass die Standardspannung von 12 V keine hohe Öffnungs- und Schließgeschwindigkeit des Injektors liefert. Daher verwenden heutzutage viele Autohersteller eine reduzierte Spannung. Zum Beispiel arbeiten Toyota-Einspritzdüsen mit 5 V, während Citroen-Einspritzdüsen mit 3 V betrieben werden. Daher können sie nicht mit der üblichen 12-V-Spannung versorgt werden, da sie einfach durchbrennen. Wir werden etwas weiter unten über die Spannung an den Injektoren sprechen.

Die beste Reinigung ist die konsequente Anwendung von Ultraschall- und chemischen Reinigungsmethoden . In der ersten Phase verwandeln sich harte Ablagerungen in weiche und in der zweiten werden sie mit Hilfe von Chemikalien entfernt.

Es gibt auch spezielle Zusätze zum Hinzufügen zum Kraftstofftank . Ihre Funktion besteht darin, die Einspritzdüsen auszuspülen, wenn Kraftstoff mit einem Reinigungsmittel durch sie fließt.

Der Zeitraum zwischen der regelmäßigen Verwendung solcher Zusatzstoffe ist unterschiedlich und hängt von der jeweiligen Automarke und dem verwendeten Kraftstoff ab. Sie müssen jedoch verstehen, dass diese Methode weniger effektiv ist als die oben beschriebenen. Es ist sinnvoll, es beim Austausch von Kraftstofffiltern oder regelmäßig nach mehreren tausend Kilometern zu verwenden. Weitere Informationen zum Reinigen einer Düse mit Ihren eigenen Händen finden Sie hier.

Injektorspannung

Lassen Sie uns näher auf die Frage eingehen, welche Spannung an die Einspritzdüsen geliefert wird. Zunächst müssen Sie verstehen, dass sie durch elektrische Impulse gesteuert werden. Darüber hinaus wird das "+" von der Batterie über die Sicherung direkt dem Injektor zugeführt, aber "-" steuert die ECU. Das heißt, zu verschiedenen Zeiten ist die Spannung am Injektor konstant. Wenn Sie jedoch eine Messung mit einem Oszilloskop durchführen (in diesem Fall zeigt ein Multimeter möglicherweise nichts an, da die Impulse sehr kurz sind), zeigt dieses Gerät den Durchschnittswert an. Dies hängt von der Frequenz ab, mit der die Impulse an den Injektor gesendet werden.

Impulsdiagramme der Injektorspannung

Die in der Abbildung gezeigten Grafiken helfen uns bei der Beantwortung der Frage, welche Spannung an den Injektor angelegt wird. Je länger die dem Injektor zugeführten Spannungsimpulse sind, desto höher ist die durchschnittliche Betriebsspannung (die Impulsdauer für die meisten Maschinen liegt innerhalb von 1 ... 15 ms). Und lange Impulse werden bei hohen Motordrehzahlen gegeben. Dementsprechend ist die durchschnittliche Betriebsspannung an den Injektoren umso höher, je höher diese gleichen Drehzahlen sind. Das heißt, die Injektoren werden mit 12 V versorgt (tatsächlich etwas weniger aufgrund eines leichten Spannungsabfalls über dem Steuertransistor), jedoch in einem Impuls.

Einige Autobesitzer versuchen, den Injektor zu öffnen, indem sie einfach Strom aus der Batterie anlegen, um sie zu reinigen. Es versteht sich, dass die Spannung nicht direkt von der Batterie an den Injektor angelegt werden kann , da die Gefahr eines Ausfalls besteht (die Wicklung brennt durch). Ein Impuls wird dem Gerät über einen Transistorschalter zugeführt. Es funktioniert für kurze Zeit, da sich die Wicklung in der Düse schnell erwärmt und einfach ausbrennen kann. Während des Motorbetriebs wird die Öffnungszeit von der ECU gesteuert, und ihre natürliche Kühlung, wenn auch unbedeutend, wird vom ankommenden Kraftstoff ausgeführt.

Wie oben erwähnt, verwenden Autohersteller Injektoren mit unterschiedlichen Betriebsspannungen. Die ideale Lösung wäre daher, diese Informationen im Fahrzeughandbuch oder auf der Website des Herstellers zu lesen. Wenn Sie diese Informationen nicht finden können, muss die Auswahl der Spannung zum Öffnen des Injektors sorgfältig angegangen werden.

In der Praxis empfehlen erfahrene Autofahrer, den Injektor mit einem speziellen Ständer zu öffnen. Sie können jedoch mit einfacheren Geräten auskommen. Kaufen Sie beispielsweise ein chinesisches Netzteil mit einer Ausgangsspannung, die innerhalb von 3 ... 12 V einstellbar ist (normalerweise in Schritten von 1,5 V). Der Anschlussplan muss unbedingt einen Knopf ohne stabile Position haben (z. B. von einer Wohnungsglocke). Um den Injektor zu öffnen, legen Sie zuerst die kleinste Spannung an und erhöhen Sie diese, wenn der Injektor nicht geöffnet hat.

Wenn Sie Injektoren mit niedriger Impedanz haben, können Sie diese buchstäblich für den Bruchteil einer Sekunde öffnen. Injektoren mit hohem Widerstand können länger offen gehalten werden - 2 ... 3 Sekunden.Sie können auch eine Schraubendreherbatterie verwenden. Nach dem Zerlegen sehen Sie die sogenannten "Banken" - kleine Batterien. Jeder von ihnen erzeugt eine Spannung von 1,2 V. Durch Reihenschaltung können Sie die zum Öffnen des Injektors erforderliche Spannung erreichen.

Injektorsteuerung

Wie oben erwähnt, werden die Einspritzdüsen von der elektronischen Steuereinheit (ECU) des Fahrzeugs gesteuert. Basierend auf Informationen von zahlreichen Sensoren trifft der Prozessor Entscheidungen darüber, welche Impulse an den Injektor angelegt werden sollen. Die Motordrehzahl und die Betriebsart hängen davon ab.

Die Eingabedaten für die Steuerung sind also:

- Position und Geschwindigkeit der Kurbelwelle;

- Massenmenge der vom Motor verbrauchten Luft;

- Kühlmitteltemperatur;

- Drosselklappenstellung;

- Sauerstoffgehalt in Abgasen (in Gegenwart eines Rückkopplungssystems);

- das Vorhandensein einer Detonation im Motor;

- Spannung im Stromkreis des Autos;

- Maschinengeschwindigkeit;

- Nockenwellenposition;

- Betrieb der Klimaanlage;

- einströmende Lufttemperatur;

- Fahren auf unebener Straße (mit einem Sensor für unebene Straße).

Mit dem in die ECU-Steuerung eingebetteten Programm können Sie den optimalen Motorbetriebsmodus auswählen, um Kraftstoff zu sparen, den nominalen Motorbetriebsmodus auszuwählen und einen komfortablen Fahrzeugbetrieb sicherzustellen.

Fazit

Trotz der Einfachheit des Geräts können Einspritzdüsen bei unsachgemäßer Wartung dem Autobesitzer große Probleme bereiten. Wenn sie verstopft sind, verliert das Auto seine dynamischen Eigenschaften, es tritt ein übermäßiger Kraftstoffverbrauch auf und die Abgase verbrennen stark. Wir empfehlen daher, den Zustand der Einspritzdüsen Ihres Automotors zu überwachen und diese regelmäßig zu reinigen. Denken Sie daran, dass Fehlfunktionen mit diesen im Wesentlichen trivialen und billigen Teilen zu Problemen mit teureren Teilen in Ihrem Auto führen können.